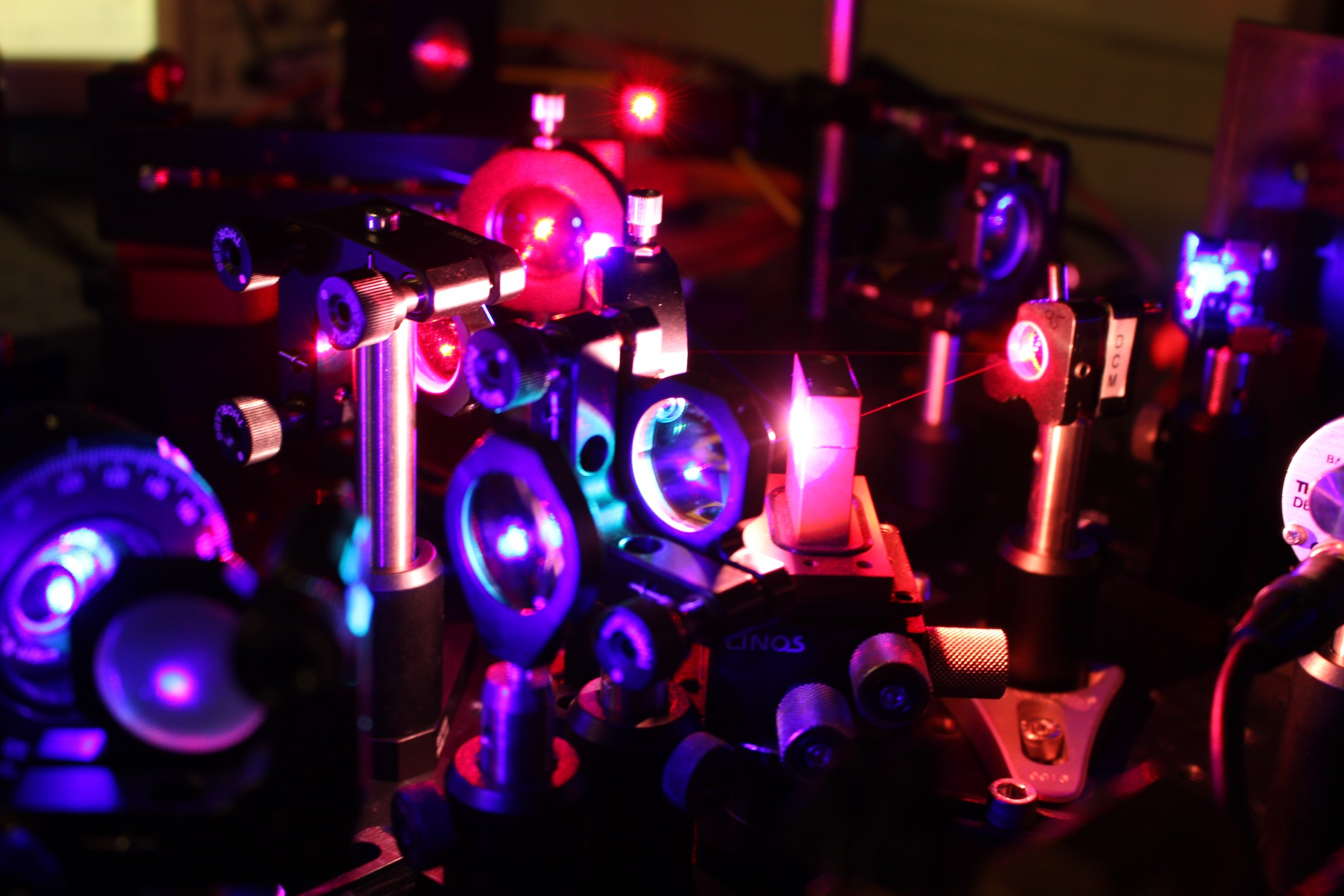

Как да оптимизираметвърдотелни лазери

Оптимизирането на твърдотелни лазери включва няколко аспекта, като някои от основните стратегии за оптимизация са следните:

1. Оптимален избор на форма на лазерния кристал: лента: голяма площ за разсейване на топлината, благоприятна за управление на топлината. Влакно: голямо съотношение повърхност/обем, висока ефективност на топлопреминаване, но обърнете внимание на силата и стабилността на монтажа на оптичното влакно. Лист: Дебелината е малка, но ефектът на силата трябва да се вземе предвид при монтажа. Кръгла пръчка: площта за разсейване на топлината също е голяма и механичното напрежение е по-малко засегнато. Концентрация на легиращи вещества и йони: Оптимизира концентрацията на легиращи вещества и йони в кристала, променя фундаментално ефективността на абсорбция и преобразуване на кристала в помпена светлина и намалява топлинните загуби.

2. Режим на разсейване на топлината чрез оптимизиране на термичното управление: течното охлаждане и газовото охлаждане са често срещани режими на разсейване на топлината, които трябва да се избират според специфичните сценарии на приложение. Вземете предвид материала на охладителната система (като мед, алуминий и др.) и неговата топлопроводимост, за да оптимизирате ефекта на разсейване на топлината. Контрол на температурата: Използване на термостати и друго оборудване за поддържане на лазера в стабилна температурна среда, за да се намали влиянието на температурните колебания върху производителността на лазера.

3. Оптимизиране на избора на режим на изпомпване: странично изпомпване, ъглово изпомпване, челно изпомпване и крайно изпомпване са често срещани режими на изпомпване. Крайното изпомпване има предимствата на висока ефективност на свързване, висока ефективност на преобразуване и преносим режим на охлаждане. Страничното изпомпване е полезно за усилване на мощността и равномерност на лъча. Ъгловото изпомпване комбинира предимствата на челното изпомпване и страничното изпомпване. Фокусиране и разпределение на мощността на помпения лъч: Оптимизира фокуса и разпределението на мощността на помпения лъч, за да се увеличи ефективността на изпомпване и да се намалят топлинните ефекти.

4. Оптимизиран дизайн на резонатора, свързан с изхода: изберете подходяща отражателна способност и дължина на огледалото на кухината, за да постигнете многомодов или едномодов изход на лазера. Изходът на единичен надлъжен мод се реализира чрез регулиране на дължината на кухината, като по този начин се подобряват мощността и качеството на вълновия фронт. Оптимизация на изходното свързване: Регулирайте пропускливостта и позицията на огледалото на изходното свързване, за да постигнете високоефективен изход на лазера.

5. Оптимизация на материалите и процеса Избор на материал: В зависимост от нуждите на приложението на лазера, изберете подходящ материал за усилваща среда, като Nd:YAG, Cr:Nd:YAG и др. Новите материали, като прозрачната керамика, имат предимствата на кратък период на подготовка и лесно висококонцентрирано легиране, което заслужава внимание. Производствен процес: Използването на високопрецизно обработващо оборудване и технологии осигурява точност на обработка и точност на сглобяване на лазерните компоненти. Фината обработка и сглобяване могат да намалят грешките и загубите в оптичния път и да подобрят цялостната производителност на лазера.

6. Оценка и тестване на производителността Показатели за оценка на производителността: включително мощност на лазера, дължина на вълната, качество на вълновия фронт, качество на лъча, стабилност и др. Тестово оборудване: Употребаоптичен измервател на мощност, спектрометър, сензор за вълновия фронт и друго оборудване за тестване на производителността налазерЧрез тестване проблемите на лазера се откриват навреме и се предприемат съответните мерки за оптимизиране на производителността.

7. Непрекъснати иновации и технологии. Проследяване на технологичните иновации: обръщане на внимание на най-новите технологични тенденции и тенденции в развитието в лазерната област и въвеждане на нови технологии, нови материали и нови процеси. Непрекъснато усъвършенстване: Непрекъснато усъвършенстване и иновации на съществуващата основа, както и постоянно подобряване на производителността и нивото на качество на лазерите.

В обобщение, оптимизацията на твърдотелните лазери трябва да започне от много аспекти, като напримерлазерен кристал, управление на температурата, режим на изпомпване, свързване на резонатора и изхода, материал и процес, както и оценка и тестване на производителността. Чрез всеобхватни политики и непрекъснато усъвършенстване, производителността и качеството на твърдотелните лазери могат да бъдат непрекъснато подобрявани.

Време на публикуване: 19 ноември 2024 г.